螺纹滑块模具设计是一个复杂的过程,涉及到多个步骤和考虑因素,以下是一个基本的螺纹滑块模具设计过程:

1、确定设计需求:首先需要确定滑块的大小、形状、螺纹类型和尺寸等基本参数,这些参数将决定模具的基本结构。

2、绘制设计草图:根据设计需求,绘制模具的初步设计草图,这个草图应包括滑块的形状、尺寸、螺纹等关键特征,以及模具的其他部分,如定位装置、导向装置等。

3、模具材料选择:选择合适的模具材料非常重要,因为它将直接影响模具的耐用性、寿命和制造质量,常用的模具材料包括高速钢、硬质合金等。

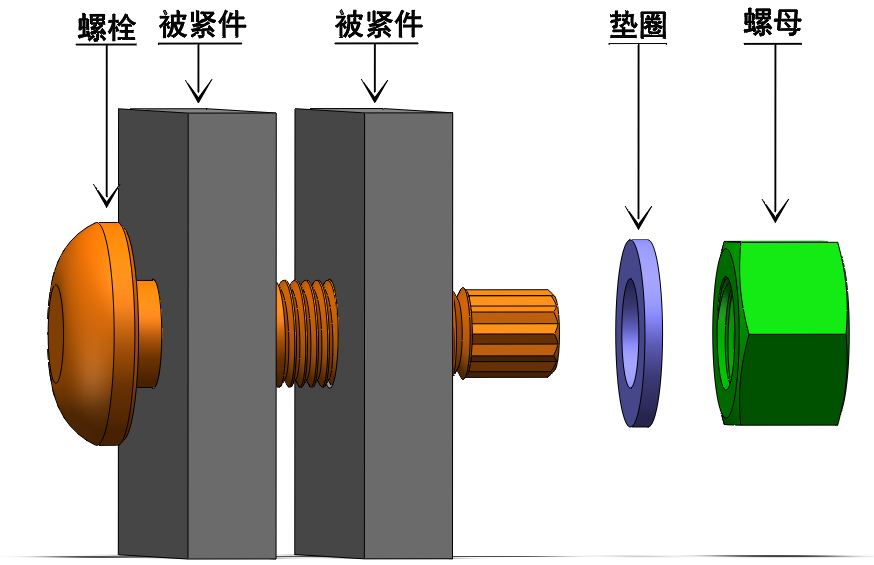

4、模具结构设计:根据设计需求和草图,进行模具的结构设计,这包括确定模具的各个部件,如滑块、模板、定位环、导向柱等,以及它们之间的配合方式和连接方式。

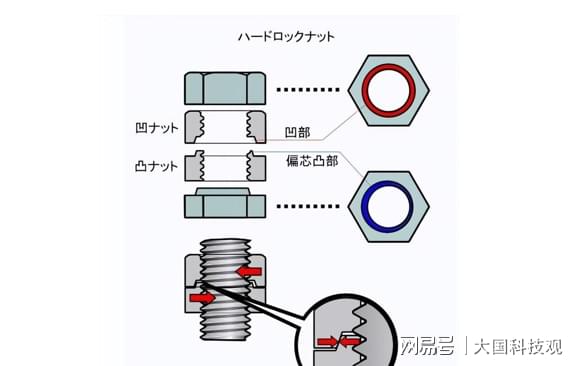

5、螺纹设计:螺纹是滑块模具的关键部分,需要仔细设计,螺纹的设计应考虑到滑块的滑动顺畅性、自锁性、耐磨性和寿命等因素。

6、模具加工:完成设计后,进行模具的加工制造,这包括切削、磨削、钻孔、攻丝等工艺。

7、调试与测试:制造完成后,进行模具的调试和测试,这包括检查滑块的运动是否顺畅、螺纹是否匹配、模具的耐用性等。

8、改进和优化:根据调试和测试的结果,对模具进行改进和优化,以提高其性能和寿命。

在设计过程中,还需要考虑到其他因素,如制造工艺、成本、生产周期等,设计一个优秀的螺纹滑块模具需要综合考虑各种因素,并具备丰富的经验和技能。

只是一个大致的设计流程,具体的设计过程可能会因项目需求、设备条件等因素而有所不同,建议在设计过程中与模具制造商密切合作,以确保设计的模具能够满足生产需求。

TIME

TIME